Data driven i digitalizacja przemysłu – systemy ERP 4.0.

Podejmowanie decyzji w oparciu o dane to praktyka obecna we wszystkich działaniach przedsiębiorstw produkcyjnych, które osiągnęły sukces rynkowy. Można je określić mianem Data Driven-Company, ponieważ promują kulturę otwartej komunikacji, stosują zaawansowane narzędzia analityczne, w tym Business Intelligence, a także wdrażają mechanizmy Machine Learning czy Internet of Things. Integracja innowacyjnych rozwiązań IT ze sprawdzonym systemem ERP dla przemysłu pozwala szybko otrzymać wiarygodną informację biznesową. Znane firmy produkcyjne, zarówno polskie, jak i zagraniczne, wybrały oprogramowanie Comarch ERP XL. Usprawnia ono produkcję ciągłą, małoseryjną czy odbywającą się w ramach konkretnego projektu. Idea Data Driven-Company jest osiągalna nie tylko dla dużych przedsiębiorstw, ale dla wszystkich działalności, w których priorytetem jest podejmowanie optymalnych decyzji biznesowych.

Swobodny dostęp do informacji, a płynność produkcji

Samo wdrożenie systemu do zarządzania produkcją w przemyśle to jeszcze nie wszystko. Kluczem do sukcesu jest wypracowanie dobrej strategii wykorzystania ich potencjału, a następnie zastosowanie w codziennych działaniach. Nierzadko zdarza się, że wartościowe dane firmowe są utożsamiane z dużą ilością poufnych informacji. Tymczasem w idei Data Driven-Company chodzi przede wszystkim o to, by zapewnić całemu personelowi szybki, łatwy i swobodny dostęp do danych, które można umiejętnie wyselekcjonować i posegmentować. Jest to szczególnie ważne w firmach produkcyjnych, w których ciągłość procesów w dużej mierze zależy od jakości komunikacji pomiędzy poszczególnymi działami. Jeśli wszystko ma przebiegać poprawnie i terminowo, pracownicy produkcyjni muszą być w stałym kontakcie z magazynierami, a ci z kolei z księgowością czy ze sprzedawcami. W wielu firmach pełny dostęp do danych, o ile w ogóle, posiadają tylko ci ostatni. Dlatego coraz ważniejsze staje się wdrażanie kompleksowych systemów ERP w przemyśle, zamiast jedynie wdrożenia oprogramowania do zrządzania produkcją.

W jaki sposób Business Intelligence może usprawnić produkcję?

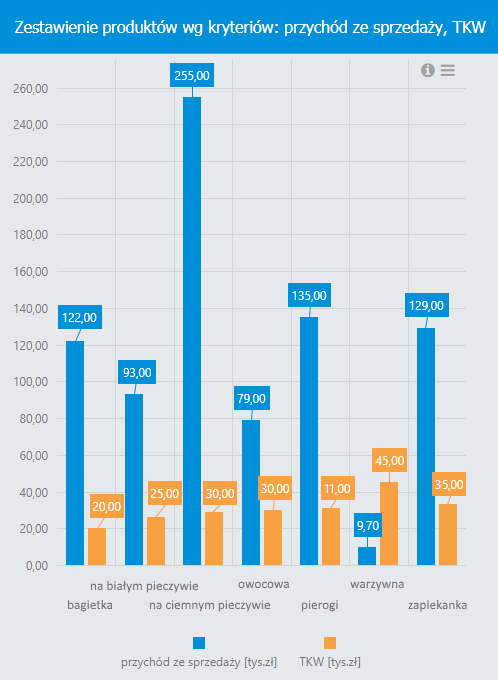

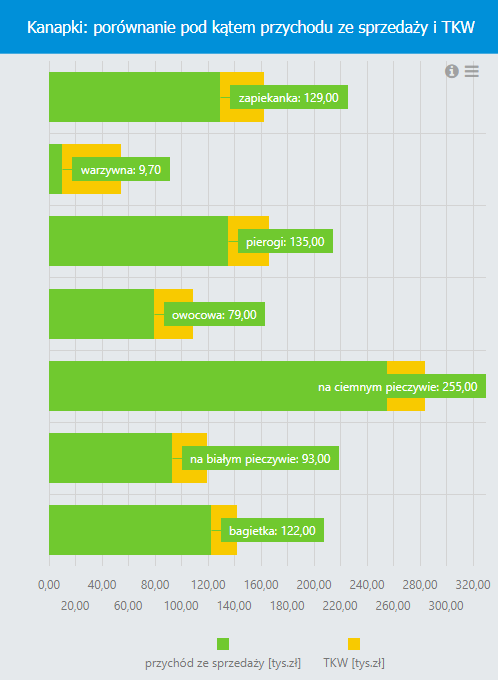

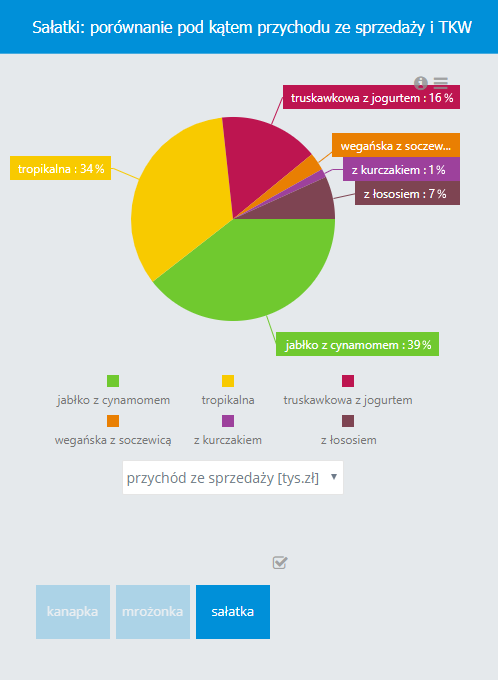

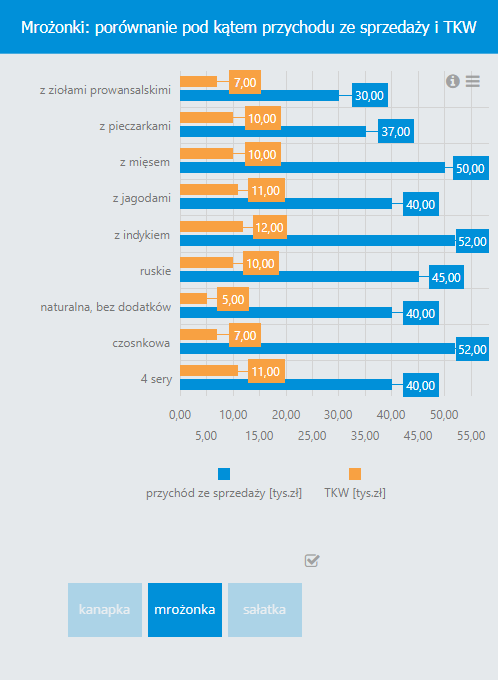

Każdemu przedsiębiorcy zależy na posiadaniu wiedzy o tym, które produkty mają najwyższą, a które najniższą rentowność. Równie istotny jest temat kosztów eksploatacji maszyn produkcyjnych, współpracy z dostawcami czy zachowania klientów. W jaki sposób precyzyjnie ocenić moce produkcyjne lub upewnić się czy koszt surowców i ich obróbki nie przekracza zaplanowanego budżetu? Czy długofalowo bardziej rentowna jest współpraca z dostawcą A czy może z dostawcą B? Wreszcie, skąd dowiedzieć się o najczęstszych powodach reklamacji składanych przez klientów oraz kosztach tych zwrotów? Na wszystkie pytania można odpowiedzieć dzięki raportom tworzonym w module Comarch Business Intelligence, wygenerowanym na podstawie danych „zaciągniętych” z systemu magazynowego WMS lub programu do zarządzania produkcją np. Comarch ERP XL. Pozwalają one otrzymać precyzyjnie wskaźniki efektywności, m.in. takie jak całkowita efektywność wyposażenia (OEE) czy techniczny koszt wytworzenia (TKW).

Kompleksowa analiza rentowności w jednym raporcie

Nauczeni doświadczeniem wiemy, że firmy produkcyjne wytwarzają zwykle różnorodny asortyment, który często dzieli się na kolejne podkategorie. Można to dobrze zaobserwować choćby w branży spożywczej. Przykładowo, producent wytwarza żywność typu convenience, czyli gotowe kanapki, sałatki czy mrożonki gotowe do spożycia tuż po obróbce cieplnej. W asortymencie dostępne są kanapki na pieczywie ciemnym lub białym, z serem białym, bądź żółtym, z różnymi warzywami, w wersji mięsnej lub wegetariańskiej. Sałatki dzielą się z kolei na warzywne i owocowe, a wśród mrożonek dostępne są bagietki oraz różne rodzaje dań obiadowych.

W związku z powyższym, nasi konsultanci przeprowadzają wdrożenie w taki sposób, by możliwe było swobodne analizowanie rentowności zarówno całych grup produktowych, jak i pojedynczych artykułów. Co istotne, w każdy wyliczony wskaźnik można wniknąć głębiej, np. analizy TKW pozwalają dotrzeć do szczegółów zaewidencjonowanych kosztów i znaleźć odpowiedź na pytanie, dlaczego produkt jest niskorentowny. Niestety skuteczne wdrożenia systemu ERP dla przemysłu nie są łatwe i wymagają trochę czasu.

Produkcja kontrolowana od A do Z

Proces produkcyjny to system naczyń powiązanych, w którym jeden krok determinuje i określa kolejny. Jednym z najważniejszych zadań pozwalających na jego racjonalne planowanie jest podział kosztów na grupy. Funkcjonalności zawarte w Comarch ERP XL umożliwiają identyfikację wszystkich nośników kosztowych, a także ich różnicowanie. Co więcej, program do zarządzania produkcją w połączeniu z modułem Business Intelligence (BI) zapewnia wsparcie w postaci mechanizmów odpowiedzialnych za alokację kosztów.

Na podstawie danych produkcyjnych oraz księgowych w Comarch BI można przygotować szczegółowe raporty kosztowe, ocenić postęp prac, wydajność procesu czy stopień realizacji założonego planu produkcyjnego. Mogą być one udostępniane w postaci dashboardów menedżerskich, a także wyświetlane na ekranach zamontowanych przy liniach produkcyjnych, zależnie od potrzeb firmy. Sprawny monitoring działań za pomocą nowoczesnych raportów z BI nie tylko pozwala precyzyjnie ocenić rentowność procesów produkcyjnych czy towarów otrzymanych w ich wyniku, ale też przyczynia się do polepszenia komunikacji w łańcuchu dostaw.

Współpraca z systemem magazynowym WMS

Analiza stanów magazynowych w systemie Comarch WMS sprzyja utrzymaniu ciągłości produkcji. Równie ważna jest analiza terminowości dostaw, która pozwala ocenić rzetelność poszczególnych dostawców, a także monitoring rotacji magazynowej i zalegania, umożliwiający optymalizację czasu dostawy i właściwe zagospodarowanie przestrzeni w magazynie. Działanie w zgodzie z ideą Data Driven-Company, zwłaszcza w firmach produkujących żywność, duży nacisk kładzie na ciągłe raportowanie jakości surowca czy ilości odpadów powstających w procesie.

Komponenty Data Driven-Company

Nowoczesny system ERP dla przemysłu Comarch ERP XL jest wyposażony w mechanizmy Machine Learning, które nadzorują bieżącą produkcję, ale też sugerują zmianę technologii produkcyjnej. W sytuacji, gdy przez kilkanaście ostatnich zleceń do produkcji sałatki wykorzystuje się 5 kg pomidorów, a nie 8 kg, tak jest to określone w normatywach technologicznych, wówczas system informuje technologa czy planistę o potrzebie wprowadzenia aktualizacji umożliwiającej optymalizację działań. Bardzo obiecującą perspektywę stwarza także platforma Internet of Things, która pozwala analizować dane przekazywane przez czujniki oraz sensory za pośrednictwem narzędzia Active Hub.

Co powinno wydarzyć się kiedy temperatura w chłodni, w której przechowywane są surowce do produkcji kanapek, przekroczy dopuszczalny poziom? Jak zasygnalizować, że wilgotność w pomieszczeniu z pieczywem jest nieodpowiednia? Wszystko to można precyzyjnie zdefiniować za pomocą platformy IoT. Znajduje się ona w chmurze, dzięki czemu przedsiębiorstwo nie musi angażować zasobów sprzętowych. Dodatkowo, chmura zapewnia analizę danych z wielu lokalizacji jednocześnie. To nie jest już biznesowe science fiction, a realne możliwości systemu do zarządzania produkcją – Comarch ERP XL.

Co się opłaca, a co szkodzi firmie?

Comarch Business Intelligence dostarcza również wartościowej wiedzy na temat klientów, na przykład w zakresie ich oczekiwań wobec nowych produktów, preferowanych kanałów dystrybucji czy uwag zgłaszanych wobec dotychczasowych produktów. W wyniku analiz może się jednak okazać, że obsługa poszczególnych klientów jest nierentowna i wręcz „ciągnie firmę w dół”. Wracając do przykładu firmy produkującej żywność typu convenience: przedsiębiorstwo współpracuje z firmą cateringową, która regularnie zamawia gotowe kanapki z łososiem i równie regularnie dokonuje zwrotu części zamówienia, jako argument podając niewystarczająco zadowalającą jakość ryby. Koszt wytworzenia kanapki z łososiem jest stosunkowo wysoki, zwłaszcza w porównaniu do kosztów produkcji pozostałych kanapek.

Tymczasem klient, oprócz reklamacji, żąda także obniżenia ceny tego produktu. Badania laboratoryjne mające na celu ocenę jakości poszczególnych surowców nie wykazują odstępstw od założonych norm, co wyklucza ewentualne błędy po stronie dostawców. Być może najlepszym rozwiązaniem dla firmy byłoby wycofanie produkcji kanapek z łososiem, bądź też rezygnacja z obsługi firmy cateringowej. Aby jednak dojść do właściwych wniosków, trzeba najpierw dokonać wnikliwej analizy danych. Dzięki realizacji (przez system przemysłowy ERP) idei data driven, taka ocena sytuacji jest jak najbardziej realna.

Korzyści z usprawnienia procesu obsługi reklamacji

Może jednak zdarzyć się tak, że reklamacja danego produktu rzeczywiście jest uzasadniona. Idealna produkcja nie istnieje. Co jakiś czas zdarza się więc sytuacja wadliwego czy niewłaściwie zapakowanego produktu. Wówczas priorytetem jest zadbanie o szybką i profesjonalną obsługę przyjmowania zwrotu, tak by zminimalizować ryzyko utraty klientów, zwłaszcza tych dobrze rokujących. Być może jest tak, że zwroty zdarzają się dla konkretnego produktu czy zawsze na zmianie tego samego pracownika. Raporty dotyczące reklamacji pozwalają zaobserwować trendy i na tej podstawie podejmować odpowiednie działania zapobiegawcze, tak by w przyszłości nie powtórzyć popełnionych błędów, a tym samym obniżyć koszty i odpowiednio zadbać o wizerunek swojej marki.

Umiejętne rozszerzanie zasięgów sprzedażowych

Sprawna produkcja to podstawa, jednak samo wytworzenie artykułów, bez przygotowania dobrego planu sprzedażowego, to duże ryzyko inwestycyjne. Musimy mieć pewność, że to co zostało wyprodukowane, zostanie następnie sprzedane, najlepiej w całości. Z tego względu bardzo duże znaczenie ma także analiza wyników sprzedażowych w poszczególnych obszarach dystrybucyjnych. Zestawienie ich z danymi statystycznymi GUS to najprostsza droga do efektywnej oceny potencjału w danym regionie, a także do znalezienia dobrze rokujących lokalizacji. Być może słabe słupki sprzedażowe w jednym województwie, w innym poszybują w górę nawet o kilkadziesiąt procent. Innymi słowy, analiza danych dotyczących dystrybucji pozwala trafnie odpowiedzieć na trudne pytanie: „ gdzie jeszcze nas nie ma?”

Jak stać się Data Driven-Company?

Współczesne przedsiębiorstwa produkcyjne potrzebują systemów ERP dla przemysłu z bardzo bogatą funkcjonalnością, która pozwoli na kompleksowe działania analityczne. Dzięki temu zyskają dostęp do wiedzy, którą będą mogły przekuć w rozsądne decyzje biznesowe. Przed wyborem konkretnych rozwiązań warto jednak dokładnie sprawdzić dostępną ofertę rynkową.

Sprawdzone systemy ERP dla przemysłu, takie jak systemy marki Comarch oraz kompatybilne z nimi moduły dedykowane analizie danych, w połączeniu z profesjonalnym wsparcie wdrożeniowym stanowią skuteczny sposób na sukces rynkowy. Graphcom Sp. z o.o. Poznań – jako doświadczony, wieloletni partner Comarch, zapewniamy skuteczną integrację systemów informatycznych wraz z ich dostosowaniem do indywidualnych potrzeb i wymagań klienta. W firmach produkcyjnych posiadamy duże doświadczenie we wdrożeniach programu do zarządzania produkcją – Comarch ERP XL.

Chcesz wiedzieć więcej – skontaktuj się z naszym specjalistą

zadzwonić

zadzwonić